在通用五金,我们通过一体化的制造流程,高效地推进每个项目,从工程确认到最终交付。从精密原型到大规模生产,我们的系统能够在满足严苛时间要求的同时,保持始终如一的品质。工程、加工和质量团队之间的紧密协作,确保了流畅的流程控制、灵活的排产和可靠的准时交付,从而帮助客户缩短交货周期,保持市场竞争力。

99%+

±0.01毫米

1000000+

24/7

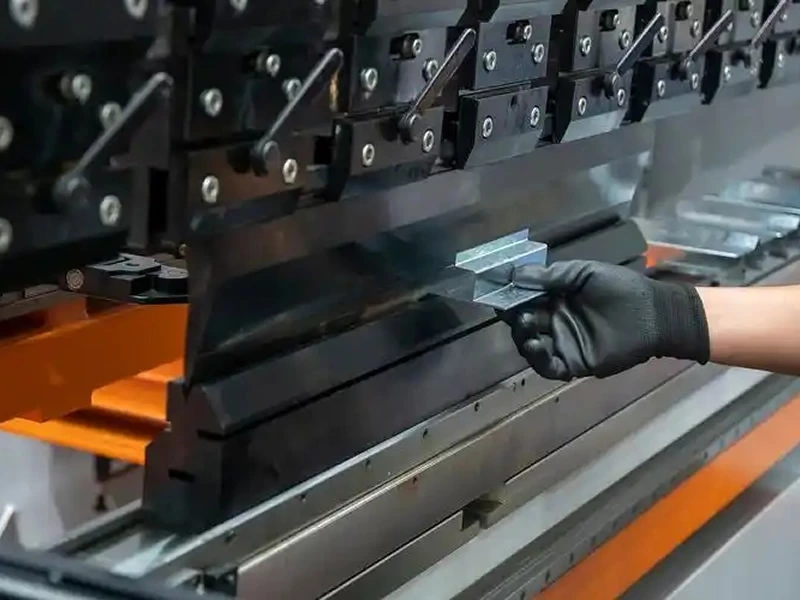

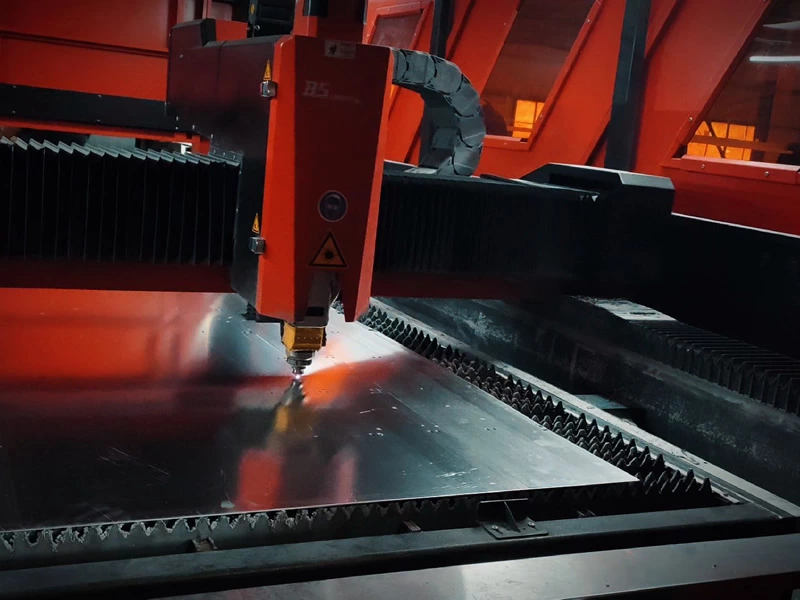

我们的数控加工、金属注射成型 (MIM)、钣金加工、压铸、挤压加工和蚀刻等工序均在一个统一的制造系统中进行管理。这种集成减少了交接环节的错误,提高了工艺稳定性,并确保了不同生产方式下产结果的一致性。此外,它还有助于从原型制作到批量生产的顺畅衔接。

我们严格把控整个生产过程中的加工参数、检验标准和材料处理流程。每个工序都经过监控,以确保尺寸精度、重复性和性能一致性。这种方法能够为高精度零件和批量生产提供可靠的结果。

我们的生产计划经过优化,能够高效处理原型制作、小批量生产和大批量订单。灵活的产能分配使我们能够快速响应订单变更和技术调整。因此,我们能够在保证准时交付的同时,实现快速的周转时间。

品质始于原材料。所有原材料均精选自合格供应商,并在到货后进行检验,以确保其符合机械性能、尺寸和性能要求后方可投入生产。

整个生产过程都实行严格的质量控制。从机械加工、成型到表面处理和组装,每个步骤都遵循标准化流程并进行监控,以确保产品质量稳定一致。

发货前,所有组件均需经过全面的最终检验,以确保其完全符合客户的图纸、规格和性能要求。

如需了解更多关于我们的数控加工服务和定制金属部件的信息,请联系我们。